随着制造业的迅速发展,对产品质量检验的要求越来越高,需要对越来越多的关键、复杂部件甚至产品内部缺陷进行严格探伤和内部结构尺寸精确测量。

传统的检测方法如超声波检测、射线照相检测等测量方法已不能满足要求。

于是,许多先进的无损检测技术被开发应用于检测领域。工业CT技术便是其中的一种。

工业CT(ICT)就是计算机层析照相或称计算机断层扫描成像。

虽然层析成像有关理论的有关数学理论早在1971年由J.Radon提出,但只是在计算机出现后并与放射学科结合后才成为一门新的成像技术。

在工业方面特别是无损检测(NDT)与无损评价(NDE)领域更加显示出其独特之处。因此,国际无损检测界把工业CT称为zuijia检测手段。

进入80年代以来,国际上主要工业化国家已经把射线的ICT用于航空、航天、军事、冶金、机械、石油、电力、地质、考古等部门的NDT和NDE,检测对象有Daodan、火箭发动机、军用密封组件、核废料、石油岩心、计算机芯片、精密铸件与锻件、汽车轮胎、陶瓷及高分子复合材料、海关dupin、考古化石等。我国90年代也已逐步把ICT技术用于工业无损检测领域。

电子计算机体层摄影(Computedtomography,简称CT)是近十年来发展迅速的电子计算机和X线相结合的一项新颖的诊断新技术。其原理是基于从多个投影数据应用计算机重建图像的一种方法;

现代断层成像过程中仅仅采集通过特定剖面(被检测对象的薄层,或称为切片)的投影数据,用来重建该剖面的图像;

因此也就从根本上消除了传统断层成像的“焦平面”以外其他结构对感兴趣剖面的干扰,“焦平面”内结构的对比度得到了明显的增强;

同时断层图像中图像强度(灰度)数值能真正与被检对象材料的辐射密度产生对应的关系,发现被检对象内部辐射密度的微小变化。

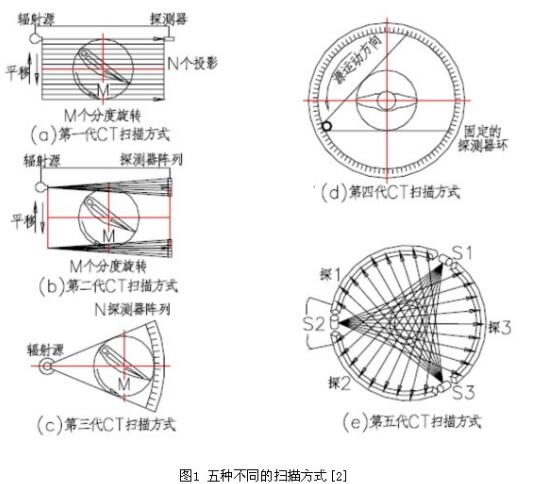

工业CT机一般由射线源、机械扫描系统、探测器系统、计算机系统和屏蔽设施等部分组成。其结构工作原理如图1所示。

射线源提供CT扫描成像的能量线束用以穿透试件,根据射线在试件内的衰减情况实现以各点的衰减系数表征的CT图象重建。与射线源紧密相关的前直准器用以将射线源发出的锥形射线束处理成扇形射束。

后直准器用以屏蔽散射信号,改进接受数据质量。射线源常用X射线机和直线加速器,统称电子辐射发生器。

电子回旋加速器从原则上说可以作CT的射线源,但是因为强度低,几乎没有得到实际的应用。X射线机的峰值射线能量和强度都是可调的,实际应用的峰值射线能量范围从几Ke到450Ke;

直线加速器的峰值射线能量一般不可调,实际应用的峰值射线能量范围从1~16Me,更高的能量虽可以达到,主要仅用于实验。

电子辐射发生器的共同优点是切断电源以后就不再产生射线,这种内在的安全性对于工业现场使用是非常有益的。电子辐射发生器的焦点尺寸为几微米到几毫米。

在高能电子束转换为X射线的过程中,仅有小部分能量转换为X射线,大部分能量都转换成了热,焦点尺寸越小,阳极靶上局部功率密度越大,局部温度也越高。实际应用的功率是以阳极靶可以长期工作所能耐受的功率密度确定的。

因此,小焦点乃至微焦点的的射线源的使用功率或最大电压都要比大焦点的射线源低。

电子辐射发生器的共同缺点是X射线能谱的多色性,这种连续能谱的X射线会引起衰减过程中的能谱硬化,导致各种与硬化相关的伪像。

机械扫描系统实现CT扫描时试件的旋转或平移,以及射线源——试件——探测器空间位置的调整,它包括机械实现部分及电器控制系统。探测器系统用来测量穿过试件的射线信号,经放大和模数转换后送进计算机进行图象重建。

ICT机一般使用数百个到上千个探测器,排列成线状。探测器数量越多,每次采样的点数也就越多,有利于缩短扫描时间、提高图象分辨率。

计算机系统用于扫描过程控制、参数调整,完成图象重建、显示及处理等。

屏蔽设施用于射线安全防护,一般小型设备自带屏蔽设施,大型设备则需在现场安装屏蔽设施。

关注微信公众号

关注微信公众号